Tradicionalmente, la inspección de la apariencia y la calidad de la tornillería implicaba una inspección visual manual o el uso de herramientas como calibradores. Este método no solo es lento e impreciso, sino que también depende en gran medida del juicio subjetivo y la alerta del trabajador. Estas limitaciones a menudo conducen a juicios erróneos y defectos pasados por alto, a menudo inadecuados para los requisitos de producción modernos.

Al incorporar sistemas de inspección óptica por máquina, los fabricantes pueden mejorar significativamente la precisión y la velocidad de los procesos de inspección de la tornillería. Estos sistemas ofrecen una alta precisión y capacidades de detección rápida, mejorando sustancialmente la eficiencia de la producción y la calidad de los productos salientes. Supera las limitaciones de los métodos de inspección tradicionales, ofreciendo evaluaciones consistentes y objetivas que no están influenciadas por factores humanos.

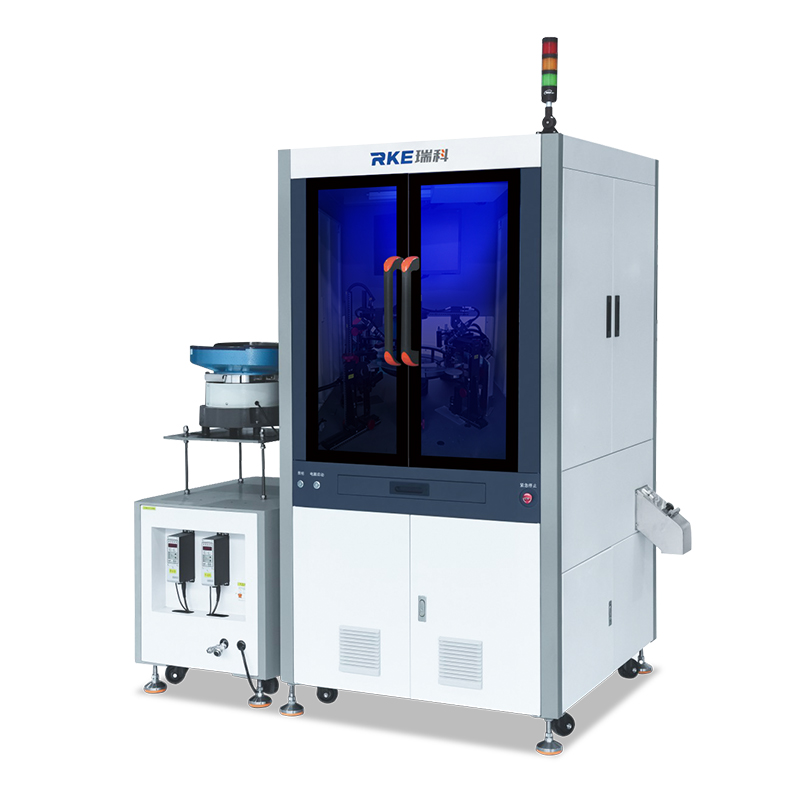

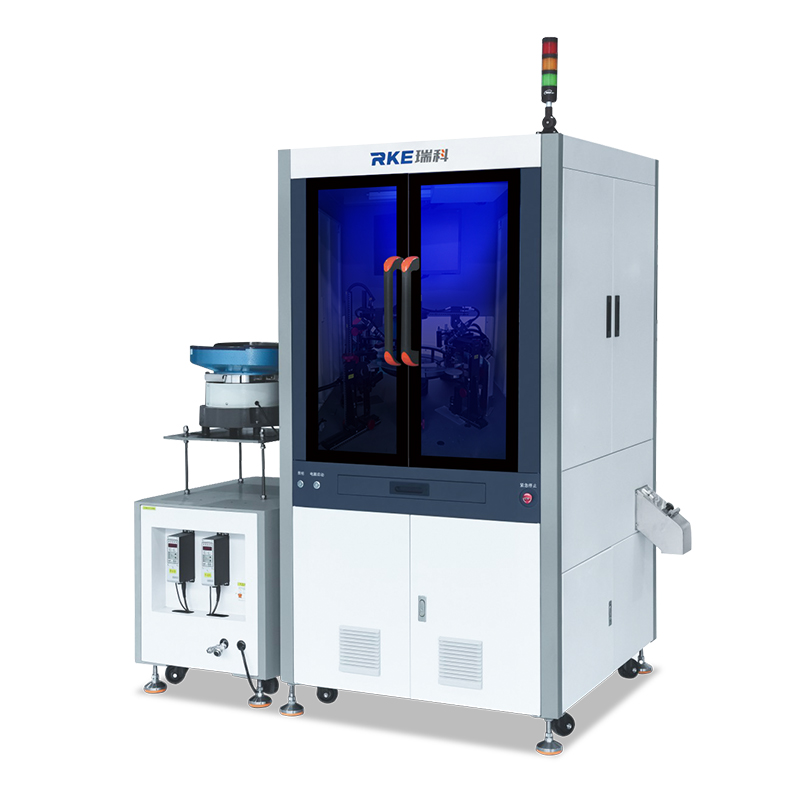

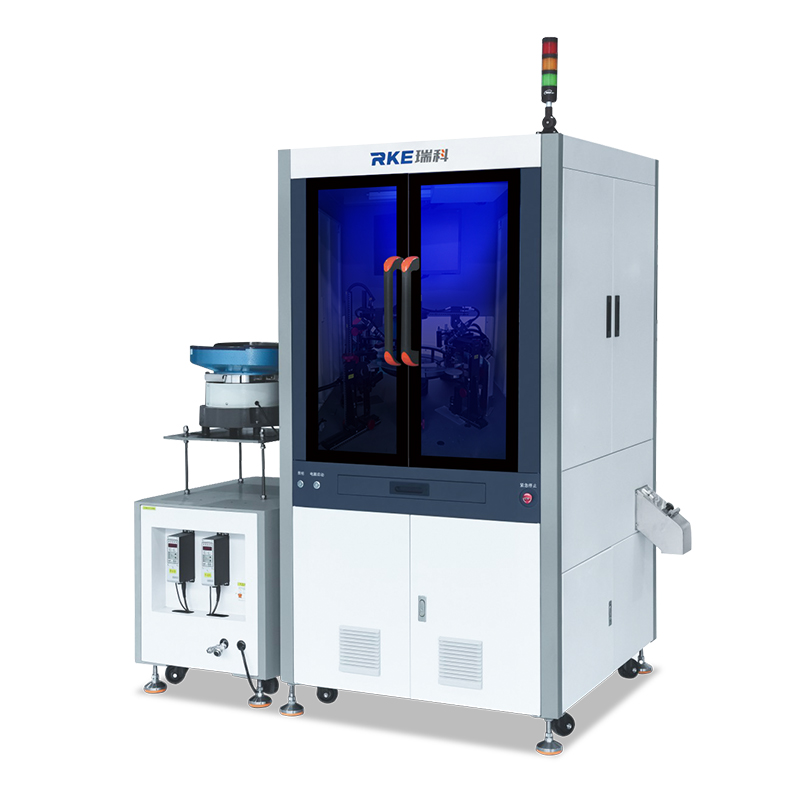

Connector Clasificadora óptica de defectos de conector

Máquina de inspección visual de defectos de tapón

Máquina de inspección visual de defectos de conector

Clasificadora óptica de conector

Gracias a los avances tecnológicos, hoy en día los procesos industriales se encuentran cada vez más automatizados, lo que permite además de una mayor producción, una calidad superior. El pasador roscado es un componente indispensable que se utiliza en todo tipo de equipos mecánicos. Si este elemento tuviera un defecto, podría impactar directamente en el rendimiento del equipo en el que estuviera instalado. Por este motivo, se le debe dar extrema importancia a la calidad de los pasadores roscados, y la inspección tradicional manual no satisface esos requerimientos. Los clasificadores ópticos son un método de inspección no destructiva y una excelente alternativa a la inspección manual.

Nuestras máquinas de inspección óptica para hardware están diseñadas para controlar las dimensiones de los distintos tornillos y accesorios como así también las obstrucciones de orificios, rebabas, bordes ásperos, y otros parámetros. Su velocidad de inspección y clasificación está directamente relacionada con el sistema de alimentación y varía de 300 a 1200 piezas por minuto.

Características

El sistema de detección de defectos de la superficie CCD es un nuevo sistema de control inteligente que utiliza tecnología de procesamiento de imagen digital para llevar a cabo la inspección óptica automática de cada producto reemplazando los métodos de inspección tradicionales. Controla el contorno del borde del producto con el fin de encontrar cualquier defecto en la superficie de forma precisa y a alta velocidad.

Principio de funcionamiento

El sistema de detección utiliza un recurso de luz especial para proyectar una imagen clara del producto sobre el fondo, que luego analiza para detectar los defectos.

La vida útil del resorte está estrechamente relacionada con su calidad. Por lo tanto, se necesita controlar la calidad de su superficie estrictamente. Los fabricantes de resortes utilizan diversos métodos de inspección para garantizar una óptima calidad del producto.

Entre las pruebas que se le realizan a un resorte se incluyen las pruebas de apariencia, de dimensión, y de conformidad, entre otras. Si tomamos la prueba de dimensión como ejemplo, algunos fabricantes utilizan un pie de rey para controlar el resorte de forma manual. Esto además de disminuir la eficiencia no ofrece precisión. Algunos fabricantes importan máquinas de inspección óptica CCD para inspeccionar los resortes, minimizar la mano de obra y garantizar la calidad superior del producto, entre otros beneficios. La utilización de estos equipos ópticos permite una mejor gestión y capacidad de búsqueda.

Las máquinas de inspección óptica por CCD pueden llevar a cabo procesos de inspección integrales en los resortes, como la comprobación de la dimensión, y del color, y la detección de defectos, entre otros. El equipo funciona junto con una cámara, la fuente de iluminación, y un software especial. Estos sistemas pueden detectar todo tipo de defectos en los resortes tales como la deformación lateral, la deformación vertical, fracturas, etc. Las máquinas de inspección óptica por CCD ofrecen un control a alta velocidad, precisión, y resultados confiables.

La máquina de inspección para tuerca de soldar está compuesta por varios sistemas:

Sí, nuestras máquinas automáticas de inspección óptica pueden integrarse en las líneas de producción existentes, ya que a menudo están diseñadas teniendo en cuenta la adaptabilidad, con configuraciones e interfaces personalizables para alinearse con diversos entornos de producción. Esta integración ayuda a los fabricantes a mejorar sus procesos de control de calidad sin necesidad de revisar sus configuraciones de producción actuales.

Las máquinas de inspección óptica son conocidas por sus altos niveles de precisión, que a menudo superan el 95%. La precisión depende de factores como las características de la pieza, los criterios de inspección y la tecnología de la máquina. Los sistemas ópticos avanzados pueden detectar defectos, inconsistencias y desviaciones minúsculas, lo que garantiza que solo se aprueben los componentes que cumplen con los estrictos estándares de calidad.

El uso de máquinas de inspección óptica para arandelas y tuercas garantiza la uniformidad y la calidad constante en la producción. Estas máquinas de inspección pueden detectar rápidamente defectos, como grietas en la superficie, desviaciones de tamaño y formas incorrectas, que son críticas en componentes como arandelas y tuercas. Al automatizar el proceso de inspección, los fabricantes pueden reducir el trabajo manual, mejorar la confiabilidad del producto, reducir el desperdicio y mejorar la eficiencia de la producción.

Por favor, rellene el formulario y nos pondremos en contacto con usted lo antes posible.